Bei der Herstellung hochwertiger, präziser Komponenten für Maschinen und Anlagen erfolgt als letzter Teilprozess oft das Schleifen. Es dient zur Erzeugung von Funktionsflächen (Lauf-, Dicht- und Sichtflächen) mit hoher Oberflächengüte und engsten geometrischen Toleranzen. Eine immer größere Bedeutung gewinnt das Schleifen mit sehr hohen Schnittgeschwindigkeiten von vc > 90 m/s. Eine Erhöhung der Schnittgeschwindigkeit resultiert im Allgemeinen in einer Reduzierung der Schnittkräfte, einer Verbesserung der Oberflächenrauheit und der Formgenauigkeit des geschliffenen Werkstücks, da mehr Schleifkörner im Eingriff sind und jeweils weniger stark belastet werden. Das Abrichten ist einer der wichtigsten Faktoren für den Erfolg des Schleifprozesses. Der Abrichtprozess soll, neben der Erzeugung des benötigten und geforderten Schleifscheibenprofils (Makrotopographie des Schleifwerkzeuges), eine geeignete Mikrotopographie auf der Oberfläche des Schleifwerkzeugs erzeugen. Das Abrichten beeinflusst die Schleifkräfte und –temperaturen und dadurch die Randzone des Werkstücks, die Abtragsleistung und die Oberflächenqualität. Der Abrichtprozess wird optimaler Weise mit derselben Umfangsgeschwindigkeit der Schleifscheibe durchgeführt, die auch im Schleifprozess angewandt wird um die dynamischen Unwuchten und Vibrationen beim Schleifen zu verhindern. Die am Markt erhältlichen Abrichtspindelsysteme sind aber nicht in der Lage die hohen Drehzahlen für Form- und Profilrollen zu erreichen. Da der Trend je nach Anwendungsfall zu noch höheren Schnittgeschwindigkeiten in den Bereich von über 200 m/s geht, können sich notwendige Drehzahlen von über 20.000 bis 25.000 U/min ergeben. Geht die Entwicklung in Richtung noch höherer Schnittgeschwindigkeiten steigt diese Anforderung entsprechend weiter an. Aus diesem Grund soll in diesem Vorhaben ein Abrichtsystem entwickelt werden, mit dem es möglich ist, Form- und Profilrollen mit großen Durchmessern und Breiten mit Drehzahlen von bis zu 30.000 U/min abzurichten.

Prinzip der Lagerung und des Auswuchtsystems

In der Abbildung ist das Prinzip des Aufbaus des neuen Abrichtsystems dargestellt. Um die hohen Abrichtkräfte bei Drehzahlen bis zu 30.000 U/min aufnehmen zu können, reicht eine einfache, einseitige Lagerung nicht aus. Aus diesem Grund wird für die Hochgeschwindigkeits-Abrichteinheit eine zweiseitige Lagerung angestrebt. Die Abbildung zeigt ebenfalls die zu entwickelnde Wuchttechnik. Um eine aktive Lagerbeeinflussung realisieren zu können, ist eine Reihe an Sensorik und Aktorik vorgesehen.

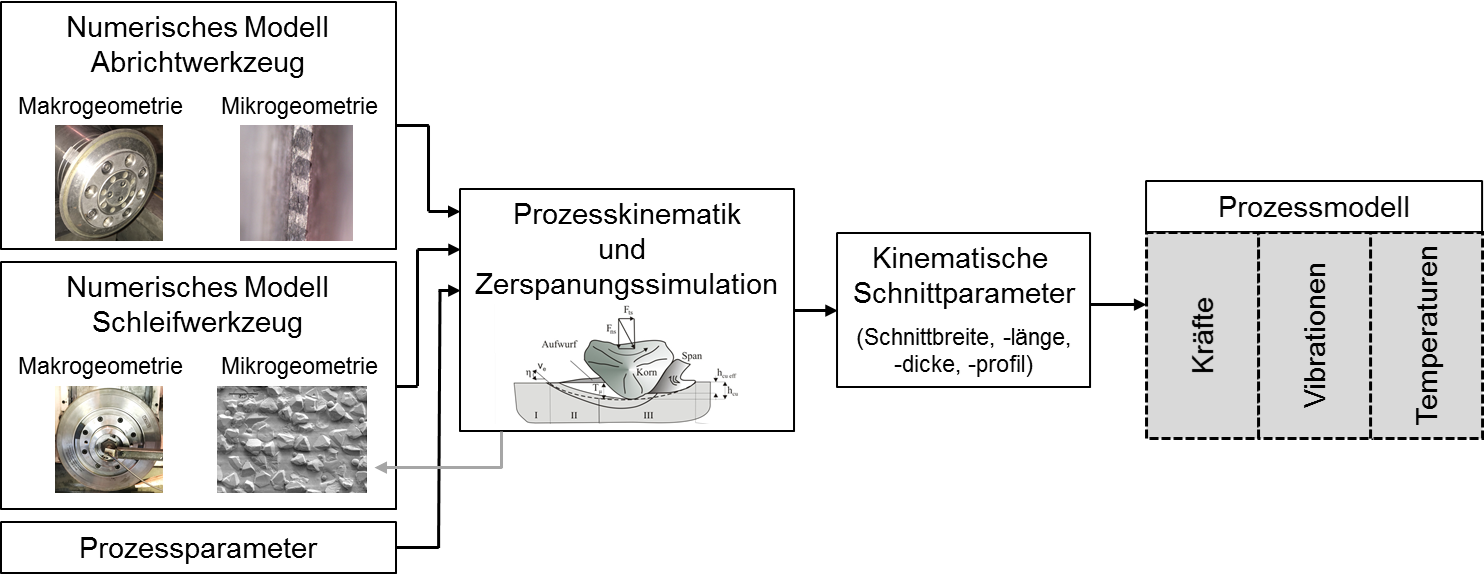

Ansatz der Modellbildung

Das Abrichten mit Drehzahlen im Bereich von 30.000 U/min ist bisher in keiner Form untersucht worden. Daher stehen auch keinerlei Erfahrungswerte zur Verfügung. Um eine Abrichteinheit zu entwickeln, mit der ein reibungsloser Abrichtprozess und eine effektive Schleifscheibentopographie zu gewährleisten ist, müssen aber die induzierten Kräfte, Temperaturen und Vibrationen im Abrichtprozess prognostiziert werden können. Eine wie in diesem Vorhaben geplante Simulation ist eine hochkomplexe und anspruchsvolle Entwicklungsleistung dar. Es müssen sehr viele Randbedingungen berücksichtigt werden. Dazu zählen z.B.:

Werkzeugseitig:

- Form von Abricht- und Schleifwerkzeug

z.B. Formrolle, Profilrolle etc. - Kornart

z.B. SiC, CBN, Diamant - Bindungsart

z.B. metallisch, keramisch, kunstharz, hybrid - Trägermaterial

z.B. Stahl, CFK, hybrid

Partner

| KW Abrichttechnik GmbH |